光刻工艺失效模式全解析(经典完整版分享)

- 2025-07-09 11:02:16

- 307

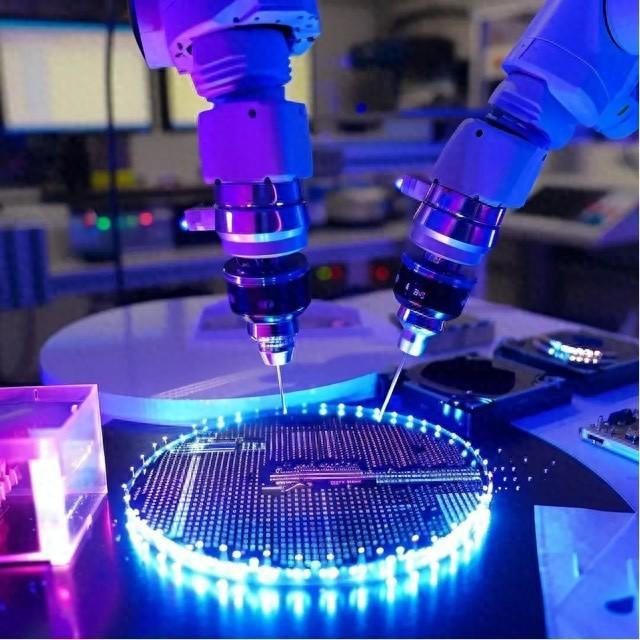

在光刻工艺中,失效模式分析至关重要,因为它直接决定了晶圆上图形转移的精度和良率。光刻是整个半导体制造中最复杂、最精密的步骤之一,涉及众多变量,因此失效模式也多种多样。今天将和大家分享光刻工艺中常见的失效模式及其分析要点。

一、光刻胶涂布与显影相关失效

1. 胶量不足/胶量过多

现象:光刻胶厚度不均匀(旋涂不匀、边缘增厚)、特定区域胶厚不足或过厚。原因:旋涂参数(转速、时间、加速度)设置不当;光刻胶粘度、温度变化;晶圆表面张力、疏水性不均;喷嘴堵塞或流量异常。影响:影响曝光剂量控制(胶厚影响透光率)、显影效果、刻蚀/离子注入的掩蔽能力。分析:测量胶厚(椭圆偏振仪、台阶仪)、检查旋涂曲线、排查设备状态。

2. 气泡/空洞

现象:光刻胶层中出现气泡或显影后出现空洞。原因:光刻胶本身含有气泡或脱气不充分;旋涂过程中卷入空气;晶圆表面存在污染物或凹陷;溶剂挥发过快。影响:局部图形缺失、缺陷。分析:光学显微镜、电子显微镜(SEM)观察缺陷形态。

3. 显影缺陷

底切/侧壁粗糙

现象:显影后图形侧壁不垂直,底部被过度侵蚀(底切)或侧壁凹凸不平(粗糙)。 原因:显影液浓度、温度、时间、喷淋压力不当;曝光剂量不足或过量;光刻胶与显影液匹配性差;后烘不足导致溶解抑制不足。 影响:图形尺寸偏差(CD)、线宽粗糙度增加(LWR/LER),影响后续工艺保真度。 分析:CD-SEM测量关键尺寸和粗糙度,截面SEM观察侧壁形貌。

残留/显影不净

现象:应去除的光刻胶区域未能完全去除。 原因:曝光剂量不足;后烘过度(PAC分解不完全);显影时间不足、浓度过低、温度过低;显影液失效;光刻胶表面被污染(水印、油污)。 影响:短路、图形桥接。 分析:光学显微镜、缺陷检测设备(KLA)。

过度显影/图形坍塌

现象:图形尺寸过小或高深宽比图形倒塌。 原因:曝光剂量过大;显影时间过长、浓度过高、温度过高;光刻胶机械强度不足(特别是高深宽比时)。 影响:开路、CD过小、结构失效。 分析:CD-SEM测量,截面SEM观察。

二、曝光相关失效

4. 聚焦误差

现象:图形模糊、分辨率下降、CD随位置变化、最佳剂量偏移。原因:光刻机调焦/对焦系统误差;晶圆翘曲、不平整(平坦度差);光刻胶厚度不均匀;镜片热变形;工作台振动;环境温湿度波动。影响:严重影响分辨率和CD控制,是先进节点的主要限制因素之一。分析:聚焦曝光矩阵测试、测量不同位置CD、检查晶圆平坦度数据、监控环境参数。

5. 曝光剂量误差

现象:CD偏大(剂量不足)或偏小(剂量过量);显影缺陷(见上文)。原因:光源能量不稳定(激光器、灯);曝光时间控制误差;掩模版透光率变化;光路污染(光衰减);剂量测量系统(剂量计)校准问题。影响:系统性CD偏移。分析:剂量均匀性测试(曝光剂量矩阵)、监控光源稳定性、校准剂量计、检查掩模版透光率。

6. 套刻误差

现象:当前层图形与前层图形之间的相对位置偏差超出规格。原因:光刻机对准系统误差(标记识别、对准算法);晶圆变形(热膨胀、应力);工作台定位精度误差;前层工艺(如CMP)导致的形貌变化;掩模版制作误差;环境扰动(温度、振动)。

影响:不同层间连接断路或短路(Contact/Via未对准),器件性能失效。分析:套刻误差测量仪测量不同位置、不同方向的套刻偏差向量。

7. 掩模版相关失效

图形畸变/OPC失效

现象:晶圆上图形与设计意图不符(线端缩短、转角变圆、孤立/密集线宽差异)。 原因:光学邻近效应未得到充分补偿(OPC模型不准确或应用错误);掩模版制造误差(CD、图形位置、边缘粗糙度);光刻工艺参数偏离OPC验证条件。 影响:功能失效、性能下降。 分析:CD-SEM测量关键位置图形尺寸和形状,与设计目标对比;检查OPC模型和规则。

掩模污染/损伤

现象:晶圆上出现重复性缺陷或图形异常。 原因:掩模版表面沾污(颗粒、有机物、水印)或损伤(划痕、针孔)。 影响:良率损失。 分析:掩模版检测设备、晶圆缺陷检测设备定位重复性缺陷。

8. 驻波效应

现象:光刻胶侧壁出现周期性波纹。原因:入射光与基底反射光在光刻胶内发生干涉。影响:增加侧壁粗糙度(LER/LWR),影响CD控制。分析:截面SEM观察侧壁形貌。缓解:使用底部抗反射涂层、优化后烘工艺。

三、后烘相关失效

9. 后烘不足/过度

现象:后烘不足导致PAC反应不完全,显影时溶解抑制不足(CD偏小,底切);后烘过度导致PAC过度分解或胶体交联(显影困难,残留)。原因:烘烤温度、时间设置不当;热板温度不均匀;晶圆与热板接触不良。影响:CD控制失效,显影缺陷。分析:烘烤温度均匀性测试,调整烘烤参数进行实验。

四、环境与设备相关失效

10. 环境波动

现象:CD漂移、套刻误差波动、缺陷率增加。原因:温度、湿度、振动、洁净度(空气中微粒)超出控制范围。影响:工艺稳定性下降,良率波动。分析:持续监控环境参数(温度、湿度、颗粒数、振动),建立相关性。

11. 设备稳定性问题

现象:工艺结果随时间漂移或批次间差异大。原因:光刻机光源老化、光学系统性能漂移、机械部件磨损、温控系统不稳、传送系统故障、软件Bug。

影响:良率不稳定。

分析:设备状态监控(FDC)、定期预防性维护、设备匹配性测试。

失效模式分析方法

1. 在线监测

光刻胶厚度测量:椭圆偏振仪、干涉仪。 关键尺寸测量:CD-SEM。 套刻误差测量:专用套刻误差测量仪。 缺陷检测:明场/暗场光学缺陷检测设备(如KLA)。

工艺控制监控:聚焦曝光矩阵、剂量均匀性测试片。

2. 离线失效分析

光学显微镜:初步观察缺陷形态、位置。 扫描电子显微镜:高分辨率观察缺陷细节、图形形貌、侧壁粗糙度、测量CD/LER/LWR。截面SEM是分析侧壁轮廓和层间结构的关键。 原子力显微镜:测量表面形貌和粗糙度(优于SEM)。

聚焦离子束:制作精确截面,定点分析失效位置。 能谱分析:分析污染物成分。 金相切片:用于分析多层结构中的失效位置。

3. 数据分析

统计过程控制:监控关键参数(CD, OVL, Thickness)的趋势和稳定性。 相关性分析:寻找失效模式与工艺参数、环境参数、设备状态之间的关联。 根本原因分析:使用鱼骨图、5Why等方法追溯失效源头。

关键点总结

工艺窗口是关键:任何失效模式的分析都要考虑其在工艺窗口(聚焦-剂量空间)中的位置。一个稳健的工艺需要足够大的工艺窗口来容忍正常波动。 系统性 vs 随机性:区分失效是系统性(可重复,由固定原因引起,如设备偏移、参数设置错误)还是随机性(偶发,如随机颗粒污染)对解决策略至关重要。

多因素交互:光刻失效往往是多个因素共同作用的结果(如剂量和聚焦共同影响CD),需要综合分析。 先进节点挑战:随着技术节点不断缩小(尤其是进入EUV时代),对CD、套刻、LER/LWR的控制要求更加严苛,新的物理效应(随机效应、随机缺陷)成为主要失效模式来源。

因此,通过系统性地识别、分析和控制这些失效模式,才能实现光刻工艺的高良率和稳定性。光刻工程师必须通过严谨的失效分析来找到工艺问题的根源,这正是芯片制造中良率提升的核心挑战所在。

来源于光刻技术与光刻机,作者婧晚画安颐

半导体工程师

半导体行业动态,半导体经验分享,半导体成果交流,半导体信息发布。半导体培训/会议/活动,半导体社群,半导体从业者职业规划,芯片工程师成长历程。

- 上一篇:林里回应高考生买奶茶收到分鸭子

- 下一篇:岁奶奶现场观看樊振东比赛